Kompressions- und Leitfähigkeitsanalyse unterschiedlicher Partikelgrößenverteilung für LCO-Materialien

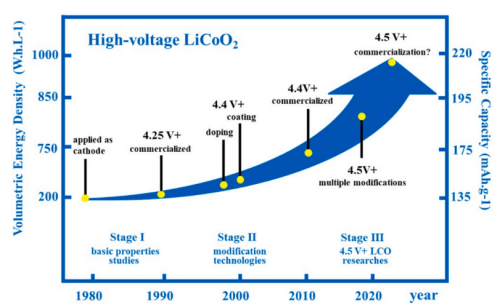

Zu den Rohstoffen für Lithium-Ionen-Batterien gehören hauptsächlich Kathodenmaterialien, Kathodenmaterialien, Flüssigkeitssammlung, Elektrolyt und Diaphragma. Bei den positiven und negativen Elektrodenmaterialien handelt es sich üblicherweise um Pulvermaterialien im Mikrometerbereich. Zu den gängigen Kathodenpulvermaterialien für Lithium-Ionen-Batterien gehören geschichtetes Lithiumkobaltoxid, Lithiumeisenphosphat mit Olivinstruktur, Spinell-Lithiummanganoxidstruktur und geschichtetes Nickel-Kobalt-Mangan-Ternärmaterial Materialien (im Folgenden NCM genannt). Wo, falls vorhanden, Lithiumkobaltoxid (LiCoO2, LCO) nimmt eine beherrschende Stellung bei elektronischen Batterien der Klasse 3C (Computer, Kommunikation und Verbraucher) ein, die die Vorteile einer hohen Energiedichte, einer Hochspannungsplattform, einer stabilen Entladung und eines einfachen Produktionsprozesses bieten. Derzeit hat die Nachfrage nach leichten und intelligenten tragbaren elektronischen Produkten seit längerem die Entwicklung von LCO-Batterien vorangetrieben und die Energiedichte weiter verbessert. Wie in Abbildung 1 dargestellt, zeigt die Entwicklungs-Roadmap von Lithium-Kobalt-Säure-Batterien.

Abbildung 1. Roadmap für die Entwicklung von LCO-Graphit-Vollzellen【1】

Der Herstellungsprozess von Lithium-Ionen-Batterien im Polplattenproduktionsprozess ist das wichtigste Glied. Der Polblechwalzendruck ist auch ein wichtiger Prozessabschnitt im Prozess der Polblechherstellung. Der Polblechwalzendruck wird im Allgemeinen nach dem Beschichtungs- und Trocknungsprozess angeordnet Der Filmschneideprozess. Nachdem die Polplatte in die Walzenpresse gelangt ist, wird unter Einwirkung der Kraft, Fluss, Neuordnung und Einbettung aktiver Partikel in der Polplatte der Spalt zwischen den Partikeln verändert. Der Walzenpressprozess der Polplatte wird durchgeführt Der Umlagerungs- und Verdichtungsprozess des Pulvers. Dieses Papier basiert hauptsächlich auf vier verschiedenen Arten von L CO-Pulvermaterialien. Testen Sie den spezifischen Widerstand, die Verdichtungsdichte und die Kompressionseigenschaften des Pulvers unter verschiedenen Drücken. In Kombination mit REM-Tests. Die Partikelgröße.Morphologie, Dichte und Kompressionseigenschaften von L CO-Pulvermaterialien wurden analysiert.

1. Testmethode

1.1 SEM-Morphologietest der vier Materialien.

1.2 Die Leitfähigkeit, Verdichtungsdichte und Kompressionsleistung werden von PRCD3100 (IEST) für die vier LCO-Materialien getestet. Die Testausrüstung ist in Abbildung 2 dargestellt.

Testparameter: angewandter Druckbereich von 10–200 MPa, Intervall von 20 MPa, Druckhaltung für 10 Sekunden;

|  |

Abbildung 2. (a) PRCD3100-Aussehensdiagramm; (b) PRCD3100-Strukturdiagramm

2. Testergebnisse

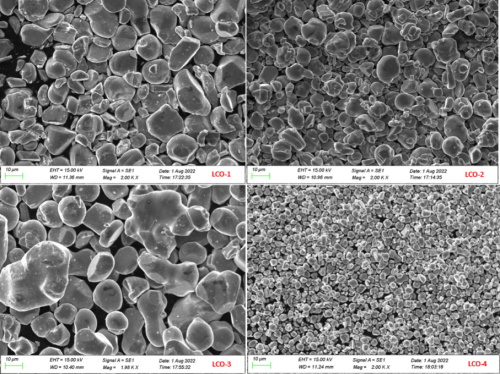

2.1 SEM-Testergebnisse

Die vier L CO-Pulvermaterialien wurden ohne Druck mittels REM getestet. Abbildung 3 zeigt die Ergebnisse der S EM-Tests für vier Materialien: L CO-1, L CO-2, L CO-3 und L CO-4. Das ist möglich Aus der Abbildung ist ersichtlich, dass die Partikelverteilung und Partikelgröße der vier Materialien offensichtlich unterschiedlich sind. Darunter enthält L CO-1 Proben mit mehreren Korngrößen im Bereich von etwa 30 m–5 m, L CO-2 enthält Pulver im Bereich von etwa 15 m–5 m. Die L CO-3-Probe enthielt Pulver im Bereich von etwa 45 m–10 m, L CO-4 weist hauptsächlich eine kleine Partikelgröße von etwa 5 m auf; Der Unterschied in der Partikelgrößenverteilung wirkt sich direkt auf die Füllwirkung des Pulvers während der Kompression aus. Er steht in engem Zusammenhang mit der Verdichtungsdichte, der elektronischen Leitfähigkeit und den Kompressionseigenschaften zwischen den Materialien.

Figur 3 . Die SEM-Topographie der vier LCO-Materialien

2.2 Ergebnisse des Kompressionsleistungstests

Die Kompressionsleistung des Pulvermaterials hängt von der Partikelform, Partikelgröße und -verteilung ab. Unter der Druckwirkung ist die gesamte Pulververformung die wichtigste irreversible Verformung; die elastische Verformung der Partikel und die Spannung. Wenn der Druck die Streckgrenze des Pulvermaterials überschreitet, kommt es ebenfalls zu einer irreversiblen Verformung. Tatsächlich ist der Prozess der Pulverpartikelkomprimierung ein Multigravitationsprozess, und Stress ist auch ein Prozess umfassender Veränderung.

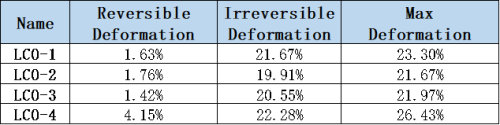

Tabelle 1. Zusammenfassung der Formvariablendaten für die vier LCO-Materialien

|

|

Abbildung 4 Spannungs- und Dehnungskurven während der Druckentlastung der vier LCO-Materialien

Wenn in diesem Experiment der Druck 200 MPa erreicht, wird der Druck allmählich entlastet, um die Spannungs- und Dehnungskurven der vier LCO-Materialien zu erhalten, wie in Abbildung 4 dargestellt. Die reversible Verformung wird auch als Differenz zwischen der maximalen Verformung berechnet ( (siehe Teil ❶) und die irreversible Verformung (siehe Teil ❷). Die spezifischen Daten sind in Tabelle 1 aufgeführt. Aus der Tabelle ist ersichtlich, dass seine reversible formähnliche variable Größe L CO-4 ist>LCO-2>LCO-1>Eine Vergleichsanalyse in Kombination mit den S-EM-Testergebnissen von LCO-3 ergab, dass bei der Partikelgrößenverteilung der vier Materialien auch der Anteil kleiner Partikel einen Trend von L CO-4 aufwies>LCO-2>LCO-1>LCO-3, Die umfassende Analyse könnte ergeben, dass für dasselbe Material, wenn die Partikelgröße klein ist, das Material eine größere Kontaktfläche hat und anfälliger für die Kraft der elastischen reversiblen Verformung ist; Um diese Möglichkeit weiter zu identifizieren, wurde unter dem Gesichtspunkt des Probenahmevolumens und mehrerer Experimente mit verschiedenen Geräten analysiert, dass der reversible Verformungstrend aller vier Materialien L CO-4 war>LCO-2>LCO-1>LCO-3; Für den Kontrast der maximalen Verformung und der irreversiblen Verformung der vier Materialien variieren unterschiedliche Probengrößen und Testbedingungen. Dies kann mit Probenunterschieden und Unterschieden in der Füllwirkung zusammenhängen.

3 2. Testergebnisse für Verdichtungsdichte und elektrische Leitfähigkeit

Untersuchungen zu Pulvermaterialien zeigen, dass bei gleichem Material, Einzelpartikelgröße und ähnlicher Pulvergeometrie eine große Partikelgröße zu einer kleinen Kontaktfläche, einer geringen Wechselwirkung zwischen den Partikeln (mechanische Verschränkung und Reibung), einer guten Beweglichkeit und der am einfachsten zu bildenden dichten Ansammlung führt Zustand, also Fülldichte, geringe Porosität, unter Druck ist das Partikellückenvolumen klein, es ist einfacher, eine relativ große Verdichtungsdichte zu erreichen. Das eigentliche Pulver weist jedoch eine tatsächlich kontinuierliche Partikelgrößenverteilung auf, die sich direkt auf die Füllwirkung auswirkt. Pulverproben mit unterschiedlicher Partikelgrößenverteilung können unter Druck fließen und sich neu anordnen, und das Pulver mit großer Partikelgröße kann mehr Hohlräume bilden, während kleine Partikel in den Spalt gefüllt werden können, was zu einer großen Verdichtungsdichte und einem kleinen Hohlraumverhältnis führt.

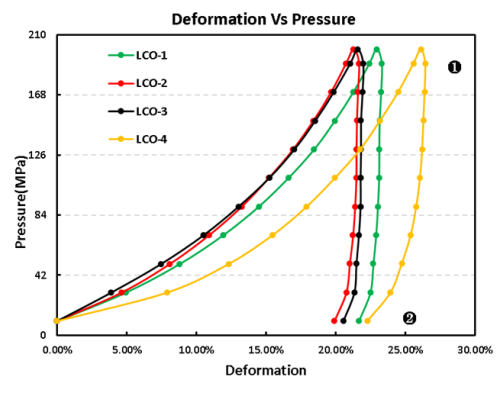

Abbildung 5 zeigt die Ergebnisse der Verdichtungsdichtebestimmung der vier LCO-Materialien, wobei die Verdichtungsdichtegröße im Gegensatz zu L CO-3 steht>LCO> 1>LCO-2>LCO-4. In Kombination mit den Ergebnissen des S EM-Tests wurde festgestellt, dass die anderen drei Proben mit einer relativ großen Partikelgröße und einer Mehrfachpartikelgrößenverteilung im Vergleich zur L CO-4-Probe mit einer einzelnen Partikelgröße und kleineren Partikeln alle eine relativ hohe Verdichtung aufweisen Dichte, Dies weist darauf hin, dass die Wechselwirkungskraft zwischen den kleinen Partikeln relativ groß ist, schwierige Strömungsumordnung der Partikel, Bildung einer höheren Porosität, niedrige Verdichtungsdichte; Vergleich der drei Materialien: L CO-1, L CO-2 und L CO-3, Partikelgröße (L CO-3>LCO-1>LCO-2) und sein Verteilungsunterschied können auch einer der Schlüsselfaktoren für den Unterschied in der Verdichtungsdichte sein. Partikel mit großer Partikelgröße bilden eher eine dichte Packung. Kleine Pulver füllen die Lücke zwischen großen Partikeln. Die endgültige Verdichtungsdichte beträgt höher. Wenn nicht zunächst die Verformung der Partikel selbst berücksichtigt wird, ist der Verdichtungsprozess der Pulverpartikel der Prozess, bei dem sich das Pulver aus dem lockeren Zustand unter Druck am dichtesten anlagert.

Gemäß dem Prinzip der kompaktesten Packung beträgt die theoretische Porosität zwischen den Partikeln 25,94 %, wenn die kugelförmigen Partikel mit dem Radius R auf die kompakteste Weise gepackt werden, alle Partikel miteinander in Kontakt kommen und die Poren zwischen den Primärpartikeln mit dem Radius 25,94 % betragen R kann den Sekundärteilchenradius von 0,414R füllen. Nachdem alle Poren mit Sekundärpartikeln gefüllt sind, beträgt die Porosität 20,70 %. Der maximale Partikelradius, der in die Pore nachgefüllt werden kann, beträgt 0,225 R, kubische Partikel 0,177 R und 0,116 R, was einer theoretischen Porosität von 19 %, 15,8 % und 14,9 % entspricht.

Abbildung 5 Ergebnisse des Verdichtungsdichtetests für die vier LCO-Materialien

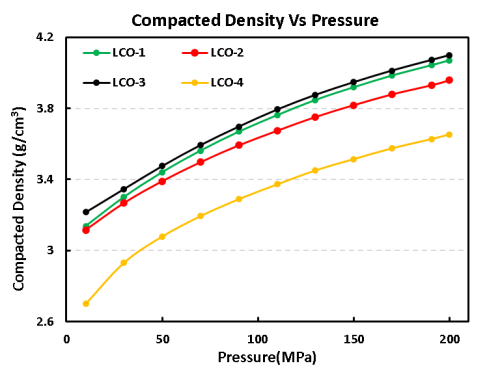

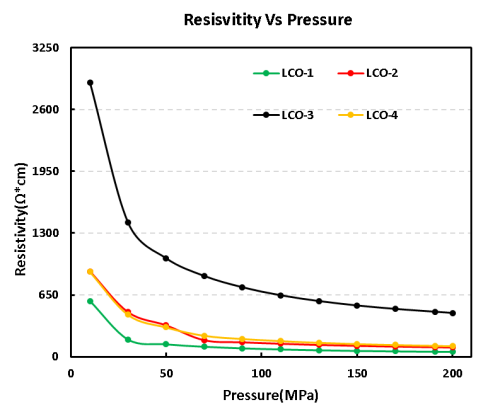

Für die elektronische Leitfähigkeit des Pulvermaterials hängen bei den meisten LCO-Materialien auch mehr Konnektivität und Kontakt zwischen Pulverpartikeln und die Verbindung zwischen Pulverpartikeln und Kontakt mit der Partikelgröße und Größenverteilung zusammen, wie in der Verdichtungsdichteanalyse erwähnt Pulverproben mit gleicher Partikelgröße bevorzugen Punktkontakt, die gesamte Kontaktfläche, kleinere Partikel haben Oberflächenkontakt; Der gleiche Fülleffekt kann auch die Änderung der elektrischen Leitfähigkeit beeinflussen.

Abbildung 6 zeigt die Testergebnisse der elektrischen Leitfähigkeit von vier L CO-Pulvermaterialien. Die Ergebnisse des Widerstandsvergleichs zeigten, dass L CO-1 die beste Leitfähigkeit aufweist, L CO-3 die schlechteste elektrische Leitfähigkeit aufweist, L CO-2 und L CO-2 unter kleinem Druck von L CO-2 und L CO-4, L CO-4

Die leitfähigsten LCO-3-Proben mit der schlechtesten elektrischen Leitfähigkeit weisen jedoch eine große Gesamtpartikelgröße und eine enge Partikelgrößenverteilung auf, und der Gesamtkontakt mit den Partikeln ist schlecht, was zu einer schlechten elektronischen Leitfähigkeit führt. In ähnlicher Weise zeigten LCO-2- und LCO-4-Proben unter niedrigem Druck, hauptsächlich aufgrund des Kontakts zwischen Probenpartikeln, eine gute Leitfähigkeit in der Gesamtgröße der LCO-4-Proben und mit zunehmendem Druck auch eine gute Leitfähigkeit der LCO-2-Partikel haben einen Fülleffekt, realisieren kleine Partikel zwischen großen Partikeln und die Leitfähigkeit ist größer als L CO-4, aber der Gesamtunterschied ist nicht groß.

Abbildung 6 Testkurven der elektrischen Leitfähigkeit der vier LCO-Materialien

Zusammenfassen

In diesem Artikel testet PRCD3100 die Leitfähigkeit, Verdichtungsdichte und Kompressionsleistung von vier Arten von LCO-Materialien, kombiniert mit der SEM-Partikelgrößenverteilungsdifferenz der Materialien, und bewertete vorläufig den möglichen Zusammenhang zwischen der Partikelgrößenverteilungsdifferenz und der Materialleitfähigkeit, -verdichtung und -kompression Leistung bietet eine neue Idee und Richtung für die Analyse und Bewertung wesentlicher Unterschiede.

Referenzdokumentation

[1] Kai W, Jw A, Yx A, et al. Aktuelle Fortschritte und historische Entwicklungen von Hochspannungs-Lithium-Kobaltoxid-Materialien für wiederaufladbare Li-Ionen-Batterien[J].Journal of Power Sources, 460.

[2] Park M, Zhang X, Chung M, et al. Ein Überblick über Leitungsphänomene in Li-Ionen-Batterien.

[3] Yang Shaobin, Liang Zheng. Prinzip des Herstellungsprozesses und Anwendung von Lithium-Ionen-Batterien.