Neue Methode zur Überwachung der Stabilität und Einheitlichkeit der Batterieelektrode

Mit der breiten Anwendung von Lithium-Ionen-Batterien in den Bereichen Mobiltelefone, Computer, Automobile, Energiespeicher usw. steigen die Anforderungen der Menschen an Batteriesicherheit, Energiedichte und Leistungsdichteleistung. Um die Energiedichte und Leistungsdichte von Lithium-Ionen-Batterien zu verbessern, müssen dringend einige neue Materialien und Technologien für Lithium-Batterien entwickelt werden. Die Herstellung von Lithium-Ionen-Batterien besteht aus mehreren Prozessen. Um eine Batterie mit hoher Sicherheit und Zuverlässigkeit und guter Leistungskonstanz zu erhalten, ist es notwendig, strenge Überwachungsmaßnahmen für jeden Produktionsprozess zu entwickeln, um sicherzustellen, dass keine fehlerhaften Produkte auf den Markt fließen. Um Produktionskosten zu sparen und die Produktionseffizienz zu verbessern, Batterieunternehmen hoffen, dass sie Auffälligkeiten in der Vorprozessphase schnell erkennen und rechtzeitig entsprechende Verbesserungsmaßnahmen einleiten können. Die Überwachungsmethoden, die üblicherweise von den meisten Batterieherstellern im vorherigen Prozess verwendet werden, umfassen hauptsächlich die Überwachung der folgenden Parameter: Aufschlämmungsviskosität, Aufschlämmungsfeststoffgehalt, Beschichtungsqualität und Verdichtungsdichte. Diese Methoden können zwar die Prozessschwankungen bis zu einem gewissen Grad überwachen, reichen aber nicht aus. Zur Erfüllung der Anforderungen zur Überwachung der Konsistenz fertiger Batterien. Die Batterieelektrode ist ein wichtiges Ergebnis des Batterie-Front-End-Prozesses. Der elektronische Widerstand (Leitfähigkeit) der Batterieelektrode beeinflusst die Leistung, Zuverlässigkeit und Sicherheit der gesamten Batterie. Gleichzeitig ist es eng mit den Rühr-, Beschichtungs- und Walzprozessen verbunden. Deshalb,

Derzeit gibt es zwei Hauptprinzipien zum Testen des elektronischen Widerstands einer Batterieelektrode: die Vier-Sonden-Methode und die Zwei-Sonden-Methode. Das Vier-Sonden-Verfahren kann nur den Widerstand der Beschichtung auf der Oberfläche der Batterieelektrode charakterisieren, wobei der Grenzflächenwiderstand der Beschichtung und des Stromkollektors vernachlässigt wird, was mit der tatsächlichen Verwendung der Batterieelektrode in der Batterie nicht vereinbar ist, so it wird nicht verwendet, um den Widerstand der Batterieelektrode der Lithium-Ionen-Batterie zu testen1- 2. Das Zwei-Sonden-Verfahren kann den gesamten Penetrationsinnenwiderstand der Batterieelektrode charakterisieren, einschließlich des Beschichtungswiderstands, des Widerstands der Beschichtung und der Stromkollektorschnittstelle und des Widerstands des Stromkollektors selbst, des Elektronenleitungspfads während des Tests und das Elektron, wenn die Batterieelektrode tatsächlich in der Batterie verwendet wird. Der Leitungsweg ist derselbe, und die meisten Unternehmen und wissenschaftlichen Forscher verwenden diese Methode, um den Widerstand der Batterieelektrode zu charakterisieren2-4. Das in diesem Artikel verwendete Verfahren soll auf Basis der Zwei-Sonden-Methode weitere Verbesserungen vornehmen. Das Vierleiterverfahren wird verwendet, um eine Doppelscheibenelektrode mit steuerbarer Spannung hinzuzufügen, um den elektronischen Widerstand der Batterieelektrode zu testen und die Änderung des Batterieelektrodenwiderstands im Beschichtungs- und Walzprozess zu überwachen. Die Risikokontrolle der Batteriezelle wird bis zum Ende der Batterieelektrode vorangetrieben und damit die Forschung und Entwicklung und Produktion von Lithium-Ionen-Batterien begleitet.

1.Experimentelle Ausrüstung und Testmethoden

1.1 Experimentelle Ausrüstung: Modell BER1300 (IEST Initial Energy Science & Technology), Elektrodendurchmesser 14 mm, angelegter Druck 25 MPa, Haltezeit 25 s.

Die Ausrüstung ist in Abbildung 1(a) und 1(b) dargestellt.

Abbildung 1.(a) Erscheinungsbild des BER1300; (b) BER1300-Strukturdiagramm

1.2 Testmethode: Schneiden Sie die gerollte Batterieelektrode in eine rechteckige Größe von etwa 5 cm × 10 cm, platzieren Sie sie zwischen den beiden Elektroden des Batterieelektroden-Widerstandsmessgeräts, stellen Sie den Testdruck und die Haltezeitparameter in der MRMS-Software ein, starten Sie den Test Software liest automatisch Daten wie Batterieelektrodendicke, Widerstand, spezifischer Widerstand und Leitfähigkeit.

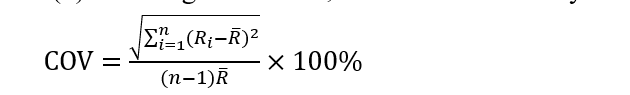

Jede Batterieelektrode wird nach dem Zufallsprinzip zum Testen an 10 Positionen ausgewählt, und der Variationskoeffizient COV wird gemäß der Formel berechnet.

(1).Je größer der COV, desto schlechter die Gleichmäßigkeit der Batterieelektrode.

(1)Wobei n die Anzahl der Tests und R darstellt stellt den Durchschnitt aller Testwiderstände dar.

2. Prozessüberwachungsfall

2.1 Chargenstabilitätsüberwachung der Batterieelektrode

Der Widerstand der Batterieelektrode wird durch verschiedene Faktoren wie Dispersion des leitfähigen Mittels, Beschichtungsgewicht, Kaltpressparameter usw. beeinflusst, und der Einfluss des leitfähigen Mittels auf den Widerstand ist sehr signifikant3. Die Verteilung des leitfähigen Mittels der positiven Elektrode hängt mit vielen komplexen Prozesssteuerungsparametern wie Aufschlämmungsformulierung, Rührbedingungen, Beschichtungs-/Trocknungsbedingungen usw. zusammen. Die ungleichmäßige Verteilung des leitfähigen Mittels wird die Batteriedynamikleistung stark verschlechtern, aber die Ungleichmäßigkeit ist es schwer zu bestehen Herkömmliche Kontrollmethoden wie Folienaussehen und Klebkraft werden oft leicht übersehen und verursachen irreparable Verluste.

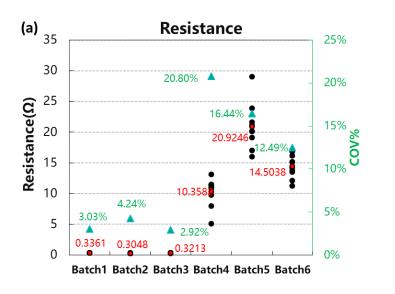

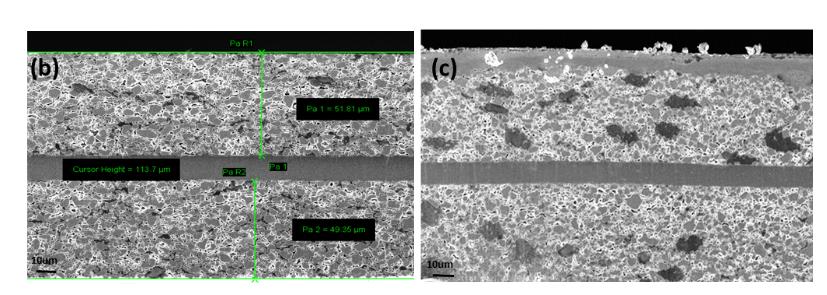

In der frühen Phase der Zellforschung und -entwicklung wurde durch umfangreiche Tests und Überwachung des ternären Batterieelektrodenwiderstands zunächst ein normaler Batterieelektrodenwiderstandsbereich von 0,2 bis 0,4 Ω festgelegt. Nachdem die Zelle in die Massenproduktion eingeführt wurde, wurde eine Widerstandsüberwachung verschiedener Chargen von Batterieelektroden durchgeführt. Abbildung 2(a) ist ein Batterieelektroden-Widerstandstest, der an 6 Chargen von Batterieelektroden durchgeführt wurde. Die schwarzen Datenpunkte stellen den Einzeltest-Widerstandswert dar, die roten Datenpunkte stellen den durchschnittlichen Widerstand dar und die grünen Datenpunkte stellen den Widerstands-COV dar. Aus den Widerstandsdaten ist ersichtlich, dass es 3 Chargen von Zellenbatterieelektroden mit einem Widerstand von mehr als 0,4 Ω gibt, was offensichtlich die Spezifikationen überschreitet. Eine weitere SEM-Morphologieanalyse wird an den Batterieelektroden normaler und abnormaler Chargen durchgeführt, wie in Abbildung 2(b) und 2(c) gezeigt. Die Verteilung von leitfähigem Kohlenstoff in den Batterieelektroden normaler Chargen ist gleichmäßiger, und der leitfähige Kohlenstoff in den Batterieelektroden anormaler Chargen tritt ein offensichtliches Agglomerationsphänomen auf. Da die Batterieelektroden zufällig an verschiedenen Positionen ausgewählt werden, wenn der Widerstand der Batterieelektroden getestet wird, führt eine ungleichmäßige Verteilung von leitfähigem Kohlenstoff dazu, dass der Widerstand der Batterieelektrode an der Position, wo kein leitfähiger Kohlenstoff vorhanden ist, signifikant ansteigt. Daher kann durch Überwachen der Widerstandsänderung der Batterieelektrode eine anormale Batterieelektrode am Ende der Batterieelektrode schnell identifiziert werden.

Abbildung 2.(a) 6 Chargen Batterieelektrodenwiderstand; (b) SEM-Bild der Batterieelektrode von Charge 1; (c) SEM-Bild der Batterieelektrode von Charge 4;

2.2 Überwachung der Einheitlichkeit der Batterieelektrodenbeschichtung

Um die Energiedichte von Batterien zu verbessern, nimmt die Forschung an Silizium-Kohlenstoff-Mischmaterialien als Anodenmaterialien für Lithium-Ionen-Batterien sukzessive zu. Die Kontrolle der Gleichmäßigkeit der Verteilung von Silizium-Kohlenstoff-Mischmaterialien in den Batterieelektroden hat einen signifikanten Einfluss auf die Ausdehnung der negativen Elektrode und die Potentialverteilung. Die Überwachung der Änderung des Batterieelektrodenwiderstands unter verschiedenen Prozessparametern kann die Mischgleichmäßigkeit von Silizium-Kohlenstoff-Materialien bewerten.

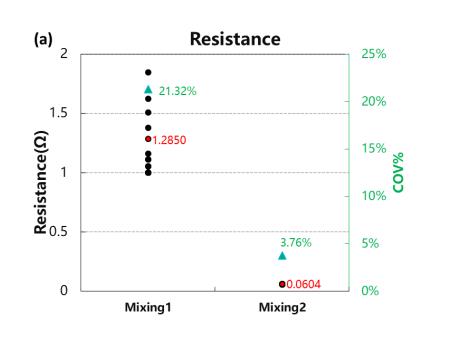

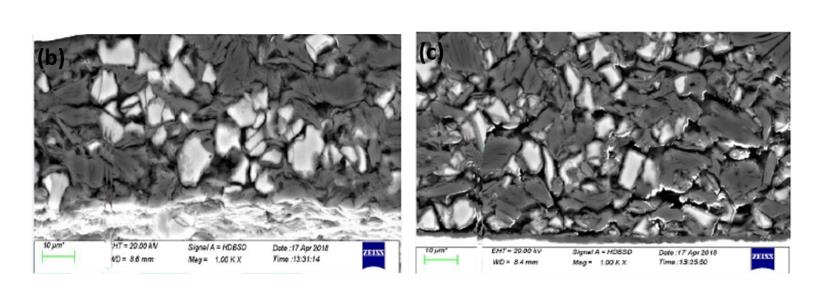

Abbildung 3 zeigt die Ergebnisse des Batterieelektroden-Widerstandstests und der SEM-Morphologiecharakterisierung der Batterieelektroden der beiden Mischprozesse. Aus Fig. 3(a) ist ersichtlich, dass der Durchschnittswert des Batterieelektrodenwiderstands und des COV von Mischung 1 deutlich höher sind als die von Mischung 2, was darauf hinweist, dass die Gleichmäßigkeit von Mischung 1 schlechter ist als die von Mischung 2. Kombiniert mit der SEM-Morphologieanalyse der Fig. 3(b) und 3(c) ist ersichtlich, dass das Mischen des Siliziums und des Kohlenstoffs in der Elektrode von Mischen 1 nicht gleichförmig ist und es mehr einzelne Siliziumpartikel gibt, was resultiert in einem Anstieg des Durchschnittswerts des Elektrodenwiderstands und der Widerstand der Batterieelektroden an verschiedenen Positionen ist groß, so dass der Widerstand COV groß ist,

Abbildung 3.(a) Zwei Arten von gemischten Elektrodenwiderständen; (b) SEM-Bild der Batterieelektrode des Mischens 1; (c) SEM-Bild der Batterieelektrode des Mischens 2;

3. Fazit

In diesem Artikel wird die Vierdrahtmethode plus Doppelscheibenelektrodenmethode mit steuerbarer Spannung verwendet, um den Widerstand der Batterieelektrode zu testen, was besser zur Überwachung der Stabilität und Gleichmäßigkeit des Batterieelektrodenprozesses und der Batterieelektrodenwiderstandsdaten verwendet werden kann können in Echtzeit an das BIS- oder MES-System angebunden werden. Um aufzeichnungsfähige und nachvollziehbare Daten zu erhalten. Gegenwärtig haben viele Material- und Batterieunternehmen diese Methode in die Prozessüberwachung der Produktionslinie eingeführt, um die Prozessparameter und die Prozessstabilität schnell und effektiv zu bewerten, die Risikokontrolle des Batteriekerns bis zum Ende der Batterieelektrode voranzutreiben und die Entwicklung von Lithium zu beschleunigen -Ionen-Batterien, um die Bedürfnisse des Marktes zu befriedigen.

Verweise

1. Xu Jieru, Li Hong, et al., Methoden zur Leitfähigkeitsmessung und -analyse in der Lithiumbatterieforschung, Energiespeicherwissenschaft und -technologie, 2018, 7(5) 926-955.

2.Hiroki Kondo et al. Einfluss des Aktivmaterials auf die elektronische Leitfähigkeit der positiven Elektrode in Lithium-Ionen-Batterien. Journal of The Electrochemical Society, 2019, 166 (8) A1285-A1290

3.BG Westphal et al. Einfluss von hochintensivem Trockenmischen und Kalandrieren auf den relativen Elektrodenwiderstand, bestimmt über einen fortgeschrittenen Zwei-Punkte-Ansatz. Zeitschrift für Energiespeicherung 2017, 11, 76–85

4. Nils Mainusch et al. Neue Kontaktsonde und Methode zur Messung elektrischer Widerstände in Batterieelektroden Energietechn. 2016, 4, 1550-1557