Zersetzungsmethode für den Kontaktwiderstand von Lithium-Elektrodenblättern

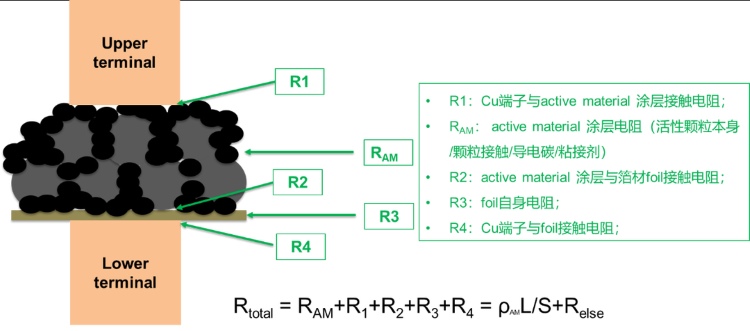

Das Polstück ist ein wichtiger Ausgang des Front-End-Prozesses der Batterie. Der elektronische Widerstand (Leitfähigkeit) des Polstücks beeinflusst die Leistung, Zuverlässigkeit und Sicherheit der gesamten Batterie. Gleichzeitig ist es eng mit den Rühr-, Beschichtungs- und Walzprozessen verbunden. Daher kann die Messung der Änderung des Polstückwiderstands die Leistung des elektronisch leitfähigen Netzwerks während des Polstückproduktionsprozesses besser bewerten, die Gleichmäßigkeit der Elektrodenmikrostruktur bewerten und die Stabilität des Polstückherstellungsprozesses überwachen und zur Verbesserung der Formel beitragen des Polstücks und die Misch-, Beschichtungs- und Steuerungsparameter des Walzprozesses. Derzeit, Der elektronische Widerstand des Polstücks wird hauptsächlich durch die Zwei-Sonden-Methode charakterisiert, um den Gesamtdurchdringungsinnenwiderstand des Polstücks zu charakterisieren. Der gemessene Gesamtwiderstand umfasst den Beschichtungswiderstand, den Beschichtungs- und Stromkollektor-Schnittstellenwiderstand sowie den Stromkollektor selbstwiderstand¹⁻⁴Das schematische Diagramm zur Charakterisierung des elektronischen Widerstands eines einseitigen Polschuhs ist beispielsweise in Abbildung 1 dargestellt, wobei RBINstellt die elektronische Leitfähigkeit zwischen den Feststoffpartikeln innerhalb der Elektrodenbeschichtung dar, und R2 stellt den Kontaktwiderstand zwischen der Beschichtung und dem Stromkollektor dar, der zur Bewertung der Haftung verwendet werden kann. Die Haftungsleistung zwischen dem Verbindungsmittel und der Beschichtung und dem Stromkollektor. und R1 und R4 sind die parasitären Widerstände, die durch die Zwei-Sonden-Methode eingeführt werden, und es wird erwartet, dass diese beiden Teile abgezogen werden.

Im Prozess der elektronischen Prüfung von Polstücken hoffen wir oft, dass der getestete Widerstandswert weiter zerlegt werden kann, um die Qualität der Elektrodenbeschichtung genauer zu steuern, und RBIN, R2, R1 und R4 werden separat berechnet, und dann kann die Qualität des Polstücks genauer gesteuert werden, z. B. durch Optimierung der Formel zur Verbesserung der Leitfähigkeit der Elektrodenbeschichtung, Reduzierung des Grenzflächenwiderstands zwischen Beschichtung und Stromkollektor usw. Der Zweck dieser Arbeit besteht darin, eine Zerlegungsmethode zum Testen des Gesamtwiderstands des Polschuhs bereitzustellen. Bei der Zerlegung des Kontaktwiderstands wird zunächst davon ausgegangen, dass die Elektrodenschicht des Aktivmaterials eine phasenreine Leiterstruktur ist und die Elektronenleitung dem Ohmschen Gesetz genügt; Zweitens werden der im Testprozess eingeführte parasitäre Widerstand und der Grenzflächenwiderstand zwischen der Beschichtung und dem Stromkollektor zum Kontaktwiderstand vereinheitlicht. Der gesamte getestete Elektrodenschichtwiderstand besteht aus zwei Teilen: der Widerstand der Elektrodenbeschichtung selbst und der Kontaktwiderstand. Auf der Grundlage der oben genannten Annahmen zerlegen wir den Kontaktwiderstand, indem wir den Elektrodenwiderstand verschiedener Dicken testen, um eine vorläufige Analyse des Kontaktwiderstands in verschiedenen Zuständen durchzuführen.

Abbildung 1. Schematische Darstellung der Zwei-Sonden-Methode zur Messung des Widerstands des Polstücks

1.Experimentelle Ausrüstung und Testmethoden

1.1 Experimentelle Ausrüstung

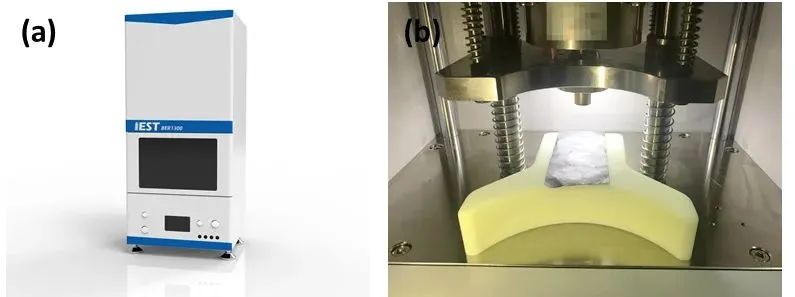

Das Testgerätemodell ist BER2500 (IEST), der Elektrodendurchmesser beträgt 14 mm und der anwendbare Druckbereich beträgt 5 bis 60 MPa.

Die Ausrüstung ist in Abbildung 2 (a) und (b) dargestellt.

Abbildung 2. (a) Aussehen von BER2500; (b) Struktur von BER2500

1.2 Probenvorbereitung und Test

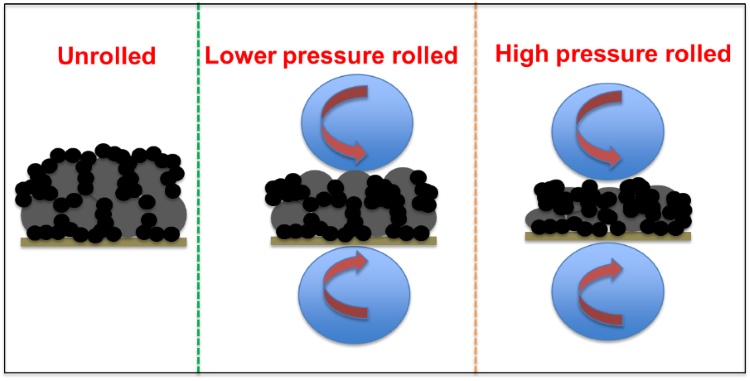

Es wurden drei Zustände von ternären Polstücken hergestellt: ausgerollt, bei niedrigem Druck gerollt und bei hohem Druck gerollt. Das Polschichtwiderstandsmessgerät BER2500 wird für die Widerstandsprüfung unter der Bedingung eines festen Drucks (25 MPa) verwendet. Die Einstellung unterschiedlicher Dicken der Polstücke erfolgt durch Steuerung des Spalts der Beschichtungsklinge. Die Spaltgrößen betragen 125 μm, 150 μm, 200 μm, 250 μm und 300 μm. Dann wurden diese Polstücke einem Nichtwalzen, einem Walzen mit geringem Druck bzw. einem Walzen mit hohem Druck unterzogen, und unter jedem Beschichtungsspalt wurden drei Arten von Polstücken erhalten.

Abbildung 3. Drei Polstückzustände

2. Datenanalyse

Der durch den Batteriepolschuhtest ermittelte Widerstand umfasst den Widerstand der Beschichtung selbst und den Kontaktwiderstand. Da die Elektrodenformel und der Herstellungsprozess unter denselben Verdichtungsbedingungen gleich sind, wird davon ausgegangen, dass der spezifische Widerstand ρ der Beschichtung gleich ist und auch die Fläche S der Elektrodentestprobe gleich ist (ein Kreis mit einem Durchmesser von 14 mm). ), dann ist die Dicke L der Elektrodenbeschichtung Die Beziehung zum Widerstand RAM ist: RBIN = ρL/S. Aus der Formel ist ersichtlich, dass der Widerstand der Elektrodenbeschichtung umso größer ist, je größer die Elektrodendicke ist. Der spezifische Widerstand der Elektrodenbeschichtung hängt von der Elektrodenformulierung (die für alle Proben in dieser Arbeit gleich ist) und der Verdichtungsdichte (unterschiedliche Verdichtungsdichte bei unterschiedlichen Drücken) ab. Der Kontaktwiderstand Relse umfasst den Kontaktwiderstand der Sonde auf der Beschichtungsseite und den Kontaktwiderstand der Grenzfläche zwischen Beschichtung und Stromkollektor. Der Widerstand R3 des Stromkollektors selbst und der Widerstand R4 der Sonde auf der Stromkollektorseite sind sehr klein. Beim direkten Test mit einer leeren Aluminiumfolie beträgt er 0,5 mΩ und ist im Vergleich zu Beschichtungen vernachlässigbar. Darunter, Der Kontaktwiderstand der Plansonde auf der Beschichtungsseite hängt im Allgemeinen vom Zustand der Oberflächenrauheit der Beschichtung ab. Je glatter die Beschichtungsoberfläche, desto geringer ist der Sondenkontaktwiderstand. Der Kontaktwiderstand des Stromkollektors und der Beschichtung hängt mit der Verdichtung der Elektrode zusammen. Je größer die Verdichtung, desto größer ist die Kontaktfläche zwischen der Beschichtung und dem Stromkollektor, desto enger ist der Kontakt und desto kleiner ist der Widerstand. Der Gesamtwiderstand der getesteten Elektroden beträgt: Je näher der Kontakt und desto kleiner der Widerstand. Der Gesamtwiderstand der getesteten Elektroden beträgt: Je näher der Kontakt und desto kleiner der Widerstand. Der Gesamtwiderstand der getesteten Elektroden beträgt:

RBIN =ρL/S + Relse

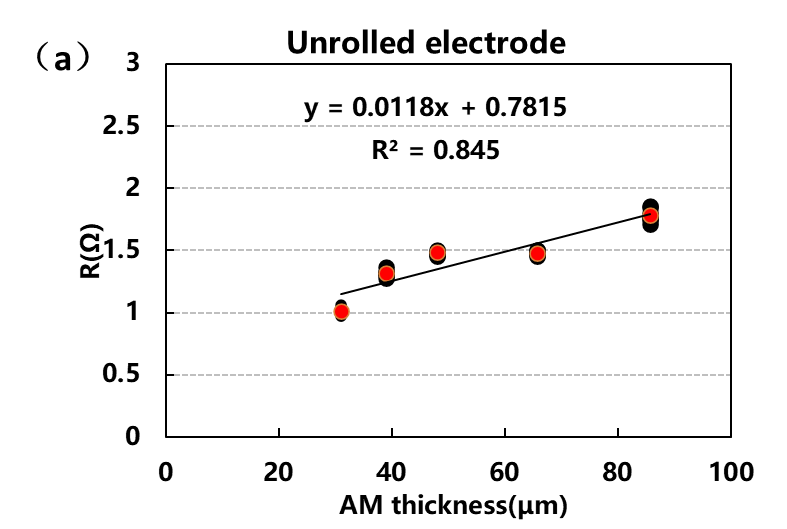

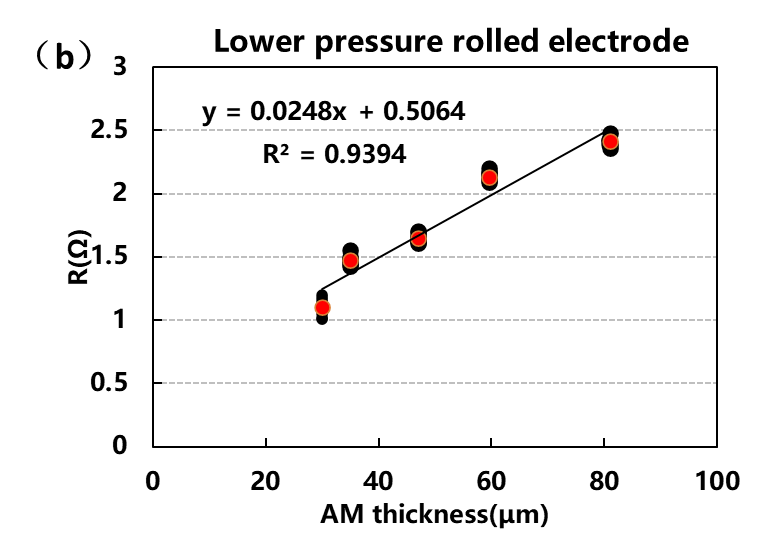

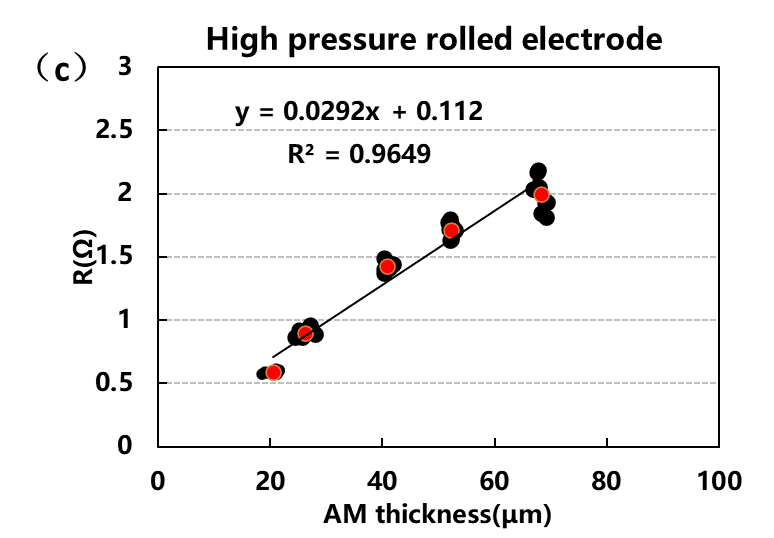

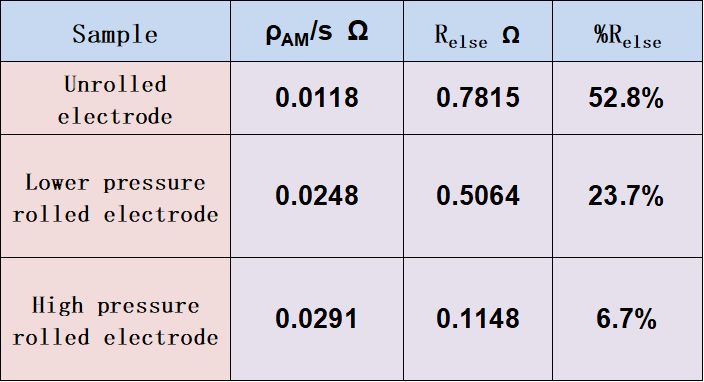

Der Widerstandstest wurde an Polstücken unterschiedlicher Dicke in drei Verdichtungszuständen durchgeführt. Die Beziehungskurve zwischen dem Gesamtwiderstand des Elektrodentests und der Dicke der Elektrode ist in Abbildung 4 dargestellt. Aus den Anpassungsergebnissen der 5 Punkte ergibt sich: Der Gesamtwiderstand und die Dicke erfüllen grundsätzlich eine lineare Beziehung, und je größer der Walzdruck, desto höher die Linearität. Die Steigungs- und Schnittpunktergebnisse der linearen Anpassung sind in Tabelle 1 aufgeführt. Aus der Formel geht hervor, dass die Steigung der geraden Linie das Verhältnis des spezifischen Widerstands der Beschichtung zur Fläche ρ/S ist. Die Fläche kann berechnet werden wenn ρ bekannt ist und der Achsenabschnitt der Kontaktwiderstand Relse ist. Aus Abbildung 4 und Tabelle 1 ist ersichtlich, dass der Beschichtungswiderstand für das nicht gewalzte Polstück relativ gering ist. aber mit zunehmendem Walzdruck wird der Beschichtungswiderstand immer größer. In der positiven Elektrodenfolie ist die Leitfähigkeit der aktiven Partikel viel geringer als die des Leitmittels, und Elektronen werden hauptsächlich durch das Leitmittel transportiert. Der relativ hohe Gehalt an leitfähigem Mittel im nicht gerollten Polstück hat ein vollständiges dreidimensionales leitfähiges, durchlässiges Netzwerk gebildet, und der spezifische Widerstand ist relativ gering. Nach dem Rollen werden die aktiven Partikel ständig verdichtet und stehen in Kontakt miteinander, aber dieses leitende Netzwerk wird unterbrochen und der Elektrodenwiderstand steigt weiter an. Der Widerstand der Elektrodenbeschichtung hängt von der Elektrodenformulierung ab, insbesondere vom Gehalt an leitfähigem Mittel und der Verdichtungsdichte der Beschichtung. Wenn das nicht gerollte Polstück möglicherweise kein leitendes, durchlässiges Netzwerk gebildet hat, kann ein ordnungsgemäßes Rollen die Konnektivität zwischen leitenden Stoffen verbessern. den Widerstand senken. Daher muss die Elektrodenbeschichtung die Verdichtung entsprechend der Elektrodenformulierung und den mikrostrukturellen Eigenschaften optimieren. Den Daten zufolge ist das Verhältnis der beiden Kontaktwiderstände zum Gesamtwiderstand relativ groß und erreicht 52,8 %, wenn das Polstück nicht gerollt ist, was hauptsächlich auf die schwache Haftung zwischen der Beschichtung und dem Stromkollektor im nicht gerollten Zustand zurückzuführen ist. gerolltes Polstück. Stark, der Grenzflächenkontaktwiderstand ist relativ groß. Mit zunehmendem Walzdruck nimmt die Haftung zwischen der Beschichtung und dem Stromkollektor allmählich zu, die Kontaktfläche vergrößert sich und der Widerstand nimmt ab; Zusätzlich, Die Oberfläche der Beschichtung ist nach dem Walzen glatter und auch der Kontaktwiderstand der Sonde auf der Beschichtungsseite ist geringer. Der Anteil der beiden Arten von Kontaktwiderständen beträgt nur 6,7 %, was zeigt, dass für das Elektrodenblech mit Hochdruckwalzen (Verdichtungsdichte etwa 3,5 g/cm³) die elektronische Leitfähigkeit der Aktivmaterialschicht durch die Zwei-Sonde bewertet wird Methode. Weniger betroffen.

Abbildung 4. Widerstandstestkurven von Elektroden in drei Zuständen

Tabelle 1. Kontaktwiderstandsstatistik

3. Fassen Sie zusammen

In diesem Artikel wird durch Testen des Widerstands von positiven Elektrodenblättern mit unterschiedlichen Dicken in Kombination mit dem Ohmschen Gesetz der Kontaktwiderstand im Elektrodenblatt zerlegt, und es wird festgestellt, dass bei hoher Verdichtung des Elektrodenblatts der Kontaktwiderstand zwischen Die aktive Materialschicht und der Stromkollektor sowie der Kontaktwiderstand zwischen dem Testanschluss und der Elektrode. Der Kontaktwiderstand der Blattoberfläche ist relativ gering, sodass die elektronische Leitfähigkeit der aktiven Materialschicht objektiver bewertet werden kann.