Einfluss des Rolldrucks auf die Kompression und Leitfähigkeit der Elektrode

Im Kontext einer nachhaltigen modernen Gesellschaft und der Klimaziele ist die Batteriespeichertechnologie zu einer wichtigen Richtung für die Transformation der globalen Automobilindustrie und das nachhaltige Wachstum der Weltwirtschaft geworden. Lithium-Ionen-Batterien (LIBs) haben sich aufgrund ihrer langen Lebensdauer und hohen Geschwindigkeit zu einer der wichtigsten Energiespeicherlösungen in den Verbraucher-, Strom- und Energiespeichermärkten entwickelt. Derzeit gibt es immer noch Herausforderungen bei der Senkung der Produktionskosten und der Verbesserung Leistung und Haltbarkeit von Lithium-Ionen-Batterien. Daher ist es von großer Bedeutung, die Auswirkungen des Produktionsprozesses auf die Batterie genau zu verstehen und die besonderen Anforderungen des Produktionsprozesses einzuschätzen. Der zukünftige Trend und die zukünftige Richtung hängen nicht nur vom Materialwechsel bei Lithium-Ionen-Batterien ab, sondern auch vom Produktionsprozess. Der Walzenverdichtungsprozess sorgt für die gewünschte Verdichtungsdichte des Lithium-Elektrodenblechs durch Voreinstellung der Spaltgröße bzw. der Kraft zwischen den beiden Walzen bei geeigneter Walzengeschwindigkeit und Temperatur. Um die Batteriekapazität zu erhöhen, die elektronische Leitfähigkeit und die elektrochemische Leistung zu verbessern, werden Lithium-Ionen-Batteriepolstücke durch Walztechnologie hergestellt. Eingehende Untersuchung und Verständnis der Entwicklung der Elektrodenmikrostruktur während des Walzprozesses sowie deren Einfluss Prozessparameter für die endgültige Struktur und Leistung der Elektrode tragen dazu bei, die Elektrode genauer zu steuern und die Gesamtleistung zu verbessern.

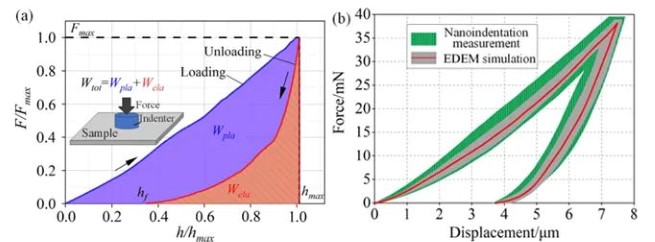

Im Jahr 2022 kombinierten Zhang et al. die numerische Simulation mit der Methode der diskreten Elemente und den Rolltest, um systematische mikroskopische und makroskopische Untersuchungen zum Rollprozess des Polstücks durchzuführen, und verwendeten die Heckel-Gleichung zur Ergänzung des Vorhersagemodells für die Elektrodenkompression. Abbildung 1 ist eine schematische Darstellung Diagramm der Spannungs- und Verschiebungskurve des Polstücks während des Kompressionsprozesses. Es wird klargestellt, dass die Verformung des Polstücks mit der Partikelpulverisierung, der Sekundärpartikelfusion, der Kompression des Bindemittelnetzwerks und der Verformung der Stromkollektoroberfläche zusammenhängt. Gleichzeitig zeigen die Ergebnisse, dass die Erhöhung der elektronischen Leitfähigkeit einerseits mit dem verbesserten Leitungsweg innerhalb der Elektrode und andererseits mit der engeren Kontaktierung zwischen Beschichtung und Stromkollektor zusammenhängt. Basierend auf dieser Forschung verwendet dieser Artikel Polschuh-Widerstandsprüfgeräte der Serie BER2500, um die Leitfähigkeit von Graphit-Polschuhen bei unterschiedlichen Verdichtungsdichten, d. h. unterschiedlichen Rolldrücken, zu testen. Gleichzeitig bietet es durch die Kombination der flachen Pressstruktur der Ausrüstung zum Testen und Analysieren der Kompressionsleistung des Polstücks eine neue Methode zur Bewertung des Walzproduktionsprozesses des Polstücks für Lithium-Ionen-Batterien.

Abbildung 1. Schematische Darstellung der Kraft-Weg-Kurve des Polschuhs

(Grüne Bereiche stellen experimentelle Ergebnisse dar, graue Bereiche stellen Simulationsergebnisse dar)

Experimentelle Ausrüstung und Testmethoden

1.1 Experimentelle Ausrüstung

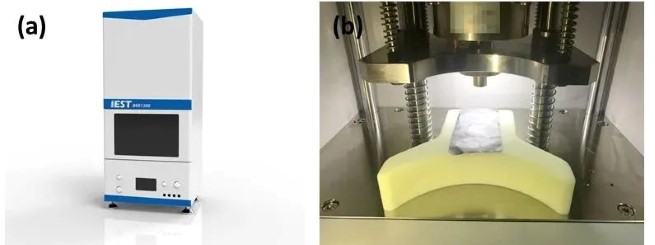

Das Testgerätemodell ist BER2500 (IEST), der Elektrodendurchmesser beträgt 14 mm und der angelegte Druckbereich beträgt 5 bis 60 MPa. Das Gerät ist in den Abbildungen 2(a) und 2(b) dargestellt.

Abbildung 2. (a) BER2500-Außenansicht; (b) BER2500-Strukturdiagramm

1.2 Probenvorbereitung und Test

1.2.1 Nach dem gleichmäßigen Auftragen der Aufschlämmung unter den gleichen Prozessformelbedingungen verwenden wir unterschiedliche Drücke wie klein, mittel und groß, um das Walzenpressen durchzuführen, um vier Arten von verdichteten fertigen Polstücken in 1/2/3/4 zu erhalten, wobei Der Druck des Polschuhrollens beträgt 1<2<3<4. Die Verdichtungsdichte der vier Polstücke wird jeweils durch die Methode der Schnittdickenwägung berechnet und die Verdichtungsdichte beträgt ebenfalls 1(1,35g/cm³)<2(1,5g/cm³)<3(1,6g/cm³)<3 (1,6g/cm³) cm³)<4 (1,65g/cm³), d. h. mit zunehmendem Walzdruck zeigt auch die Verdichtungsdichte einen steigenden Trend.

1.2.2 In Kombination mit BER2500-Geräten im stationären Testmodus mit 5–60 MPa, 5 MPa-Intervall und Haltedruck für 15 Sekunden werden die Kompression und der Widerstand von Polstücken mit unterschiedlichen Verdichtungsdichten verglichen und getestet. Der spezifische Prozess des Tests besteht darin, einen bestimmten Druck von 5 MPa auszuüben und ihn 15 Sekunden lang aufrechtzuerhalten, das Polstück wird zusammengedrückt und gleichzeitig die Dicke und den Widerstand des Polstücks aufgezeichnet; Erhöhen Sie dann den Druck in Abständen von 5 MPa und zeichnen Sie dann die Dicke und den Widerstand des Polstücks usw. auf, bis 60 MPa erreicht sind. Reduzieren Sie dann schrittweise den ausgeübten Druck, um die Dicke und den Widerstand zu entlasten und aufzuzeichnen.

Datenanalyse

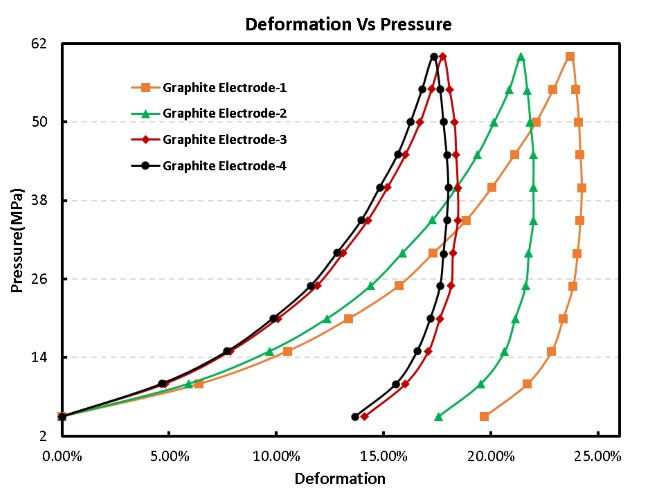

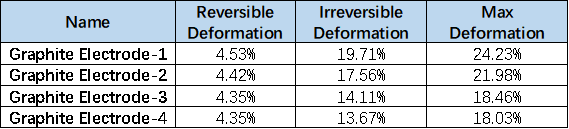

Nachdem Sie vier Elektroden mit unterschiedlichen Verdichtungsdichten erhalten haben, führen Sie im stationären Modus Belastungs-, Kompressions- und Entlastungsrückpralltests am Polstück unter verschiedenen quantitativen Druckbedingungen durch, zeichnen Sie die Dickenänderung auf und verwenden Sie den anfänglichen Druckpunkt von 5 MPa als Benchmark um die Dickenverformung zu berechnen. Führen Sie normalisierte Berechnungen durch, um die Spannungs-Dehnungs-Kurven verschiedener Polstücke zu erhalten (wie in Abbildung 3 gezeigt), und fassen Sie ihre Verformungen zusammen (wie in Tabelle 1 gezeigt). Aus dem Ergebnisdiagramm ist ersichtlich, dass mit zunehmendem Rolldruck der Polstücke die maximale Verformung, die reversible Verformung und die irreversible Verformung der vier Polstücke allmählich abnehmen (1).>2>3>4), aber der abnehmende Trend verlangsamt sich allmählich. Dieser Änderungstrend steht in engem Zusammenhang mit der Füll- und Verdichtungswirkung des Pulvers in der Polstückbeschichtung, einschließlich des Flusses und der Neuanordnung von Pulverpartikeln, der elastischen und plastischen Verformung und der Zerkleinerung. Normalerweise müssen beim Kalandrieren von Polstücken Reibung, Oberflächenkräfte, elastische Verformung, plastische Verformung und Quetschung überwunden werden, um die Elektrodenbeschichtung zu bearbeiten und die Elektrode zu verdichten.

Die Materialformulierung des in diesem Experiment entworfenen Beschichtungsteils ist konsistent. Unterschiedlicher Rolldruck wirkt sich direkt auf den Fluss und die Neuanordnung der Partikel aus. Die Erhöhung des Rolldrucks kann die Reibung zwischen den Partikeln überwinden und dazu führen, dass sich die Partikel enger anordnen und miteinander verbinden. genauer. Darüber hinaus ordnet sich das Pulver mit steigendem Walzdruck zunächst neu und füllt das ursprüngliche Loch; Nachdem die Partikel in engem Kontakt sind, steigt der Druck weiter an und die Partikel interagieren und verformen sich elastisch. Wenn der Druck auf die Partikel steigt, erfahren die aktiven Partikel nach einer bestimmten Streckgrenze eine plastische Verformung, was auch der Hauptgrund für die allmähliche Zunahme der Verdichtungsdichte mit zunehmendem Walzdruck ist. Formulierungen für Polstücke von Lithium-Ionen-Batterien müssen in der Regel auch funktionelle Zusatzstoffe zum aktiven Pulver hinzufügen, wie z. B. Fließhilfsmittel, Bindemittel, Leitmittel usw., die sich auch auf die Änderung des Gesamtzustands des Polstücks unter unterschiedlichen Drücken auswirken. Bei der eigentlichen Polschuhproduktion wird der Polschuh von umfassenden Faktoren wie Prozessbedingungen, Walzendruck, Spannung, Geschwindigkeit und Pulverkompressionsleistung beeinflusst. Der im Experiment in diesem Artikel eingestellte Gesamtdruck ist relativ gering, aber der Trend der Kompressionsleistung stimmt mit dem tatsächlichen Produktionsprozess überein, der als wirksames Mittel zur Prozessbewertung verwendet werden kann. Dies wirkt sich auch auf die Änderung des Gesamtzustands des Polstücks unter unterschiedlichen Drücken aus. Bei der eigentlichen Polschuhproduktion wird der Polschuh von umfassenden Faktoren wie Prozessbedingungen, Walzendruck, Spannung, Geschwindigkeit und Pulverkompressionsleistung beeinflusst. Der im Experiment in diesem Artikel eingestellte Gesamtdruck ist relativ gering, aber der Trend der Kompressionsleistung stimmt mit dem tatsächlichen Produktionsprozess überein, der als wirksames Mittel zur Prozessbewertung verwendet werden kann. Dies wirkt sich auch auf die Änderung des Gesamtzustands des Polstücks unter unterschiedlichen Drücken aus. Bei der eigentlichen Polschuhproduktion wird der Polschuh von umfassenden Faktoren wie Prozessbedingungen, Walzendruck, Spannung, Geschwindigkeit und Pulverkompressionsleistung beeinflusst. Der im Experiment in diesem Artikel eingestellte Gesamtdruck ist relativ gering, aber der Trend der Kompressionsleistung stimmt mit dem tatsächlichen Produktionsprozess überein, der als wirksames Mittel zur Prozessbewertung verwendet werden kann.

Abbildung 3. Spannungs-Dehnungs-Kurven (Kompressionsleistung) von vier Arten von Polstücken

Tabelle 1. Zusammenfassung von vier Arten der Polstückverformung

Während des Walzvorgangs von Polstücken für Lithium-Ionen-Batterien ist die Verformung der Breite und Länge der Polstücke sehr gering, und das Walzen der Polstücke kann die Dicke der Beschichtung verringern, die Verdichtungsdichte erhöhen und die Haftung verbessern die Beschichtung, um die Elektrodenstruktur zu stabilisieren und den Zweck der Batteriekapazität zu verbessern. Der Rollvorgang des Polstücks ist ein Vorgang, bei dem die Masse pro Flächeneinheit nahezu konstant bleibt und das Volumen reduziert wird. Zwischen den Partikeln, zwischen den Partikeln und dem Stromkollektor, werden sie durch ein Bindemittel verbunden. Die Kompression in Dickenrichtung des Polschuhs ist das Ergebnis der gleichzeitigen Kompression des Stromkollektors und der Beschichtung, die Änderung der Dicke des Stromkollektors ist jedoch relativ gering. Es gibt auch eine Wechselwirkung zwischen den Pulverpartikeln und dem Stromkollektor. Während des Walzvorgangs bilden die Partikel Vertiefungen auf dem Stromkollektor, wodurch die Kontaktfläche und der Zusammenhalt zwischen der Beschichtung und dem Stromkollektor vergrößert werden.

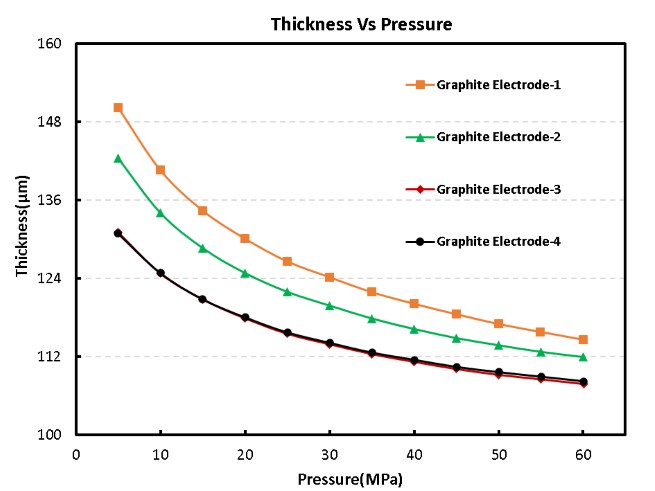

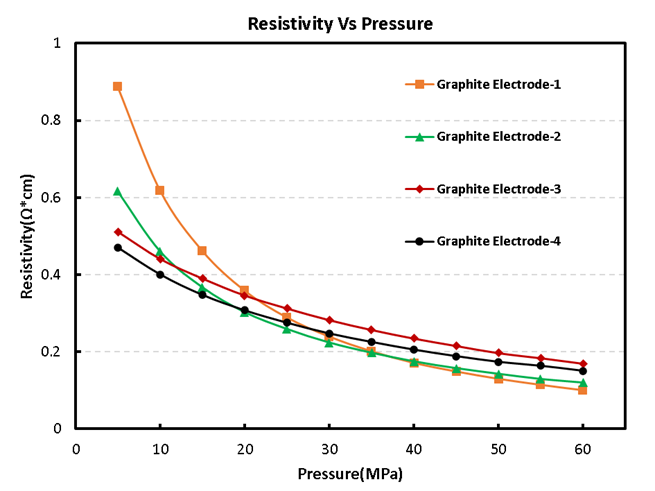

Die Abbildungen 4 und 5 zeigen jeweils die Dickenvariationskurven und Widerstandsvariationskurven von Polstücken mit vier verschiedenen Verdichtungsdichten unter einer Reihe von druckbeaufschlagten Flachdrücken im stationären Modus. Mit zunehmendem Druck wird die Gesamtdicke des Polschuhs insgesamt kleiner. Ab einem bestimmten Druck bleibt die Dicke des Polstücks tendenziell stabil. Gleichzeitig ist es wahrscheinlicher, dass der Polschuh bei niedrigem Druck zurückprallt. Daher variiert die Dicke beim variablen Drucktest stark mit dem Druck. In der Widerstandskurve ist der Änderungstrend der Polstücke 1 und 2 größer als der der Polstücke 3 und 4. Dies liegt hauptsächlich daran, dass im Vergleich zu den Polstücken 1 und 2 Der Kontakt zwischen den Beschichtungspartikeln der Polstücke 3 und 4 unter großem Rolldruck und der Kontakt zwischen der Beschichtung und dem Stromkollektor ist enger und die Änderung der Gesamtdicke des Polstücks während der Flachdruckmessung ist geringer. Im Vergleich zu den Ergebnissen des Widerstandstests unter unterschiedlichen Drücken ist der Absolutwert des Polstücks mit kleinem Rolldruck kleiner als der des Polstücks mit großem Rolldruck, was möglicherweise daran liegt, dass die Änderung der Dickenrichtung des abgeflachten Polstücks die Längsleitfähigkeit erleichtert des Polstücks besser. Bei der eigentlichen Bewertung der elektronischen Leitfähigkeit können die sinnvollsten Parameter zum Testen in Kombination mit spezifischen Anforderungen ausgewählt werden. und die Änderung der Gesamtdicke des Polstücks während der Flachdruckmessung ist geringer. Im Vergleich zu den Ergebnissen des Widerstandstests unter unterschiedlichen Drücken ist der Absolutwert des Polstücks mit kleinem Rolldruck kleiner als der des Polstücks mit großem Rolldruck, was möglicherweise daran liegt, dass die Änderung der Dickenrichtung des abgeflachten Polstücks die Längsleitfähigkeit erleichtert des Polstücks besser. Bei der eigentlichen Bewertung der elektronischen Leitfähigkeit können die sinnvollsten Parameter zum Testen in Kombination mit spezifischen Anforderungen ausgewählt werden. und die Änderung der Gesamtdicke des Polstücks während der Flachdruckmessung ist geringer. Im Vergleich zu den Ergebnissen des Widerstandstests unter unterschiedlichen Drücken ist der Absolutwert des Polstücks mit kleinem Rolldruck kleiner als der des Polstücks mit großem Rolldruck, was möglicherweise daran liegt, dass die Änderung der Dickenrichtung des abgeflachten Polstücks die Längsleitfähigkeit erleichtert des Polstücks besser. Bei der eigentlichen Bewertung der elektronischen Leitfähigkeit können die sinnvollsten Parameter zum Testen in Kombination mit spezifischen Anforderungen ausgewählt werden. Dies kann daran liegen, dass die Änderung der Dickenrichtung des abgeflachten Polstücks einfacher ist, um die Längsleitfähigkeit des Polstücks zu verbessern. Bei der eigentlichen Bewertung der elektronischen Leitfähigkeit können die sinnvollsten Parameter zum Testen in Kombination mit spezifischen Anforderungen ausgewählt werden. Dies kann daran liegen, dass die Änderung der Dickenrichtung des abgeflachten Polstücks einfacher ist, um die Längsleitfähigkeit des Polstücks zu verbessern. Bei der eigentlichen Bewertung der elektronischen Leitfähigkeit können die sinnvollsten Parameter zum Testen in Kombination mit spezifischen Anforderungen ausgewählt werden.

Abbildung 4. Dickenvariationskurven von vier Polstücken

Abbildung 5. Leitfähigkeitstestkurven von vier Polstücken

Zusammenfassen

In diesem Papier,Die Prüfgeräte für Polschuh-Widerstandsmessgeräte der Serie BER2500wird verwendet, um die Kompressionsleistung und Leitfähigkeit von Graphitpolstücken unter unterschiedlichen Rolldrücken zu testen, wodurch die Leistungsunterschiede von Polstücken unter unterschiedlichen Rolldrücken effektiv unterschieden werden können. Im eigentlichen Produktionsprozess sollte der Rolldruck Die Auswahl der Batterie sollte in Kombination mit der spezifischen Prozessformel sinnvoll ausgewählt werden. Dadurch wird nicht nur die Batteriekapazität erhöht, sondern auch die elektrische Gesamtleistung der Batterie effektiv verbessert.