Bewertung der Widerstandsleistung von mit Kohle beschichteter Aluminiumfolie

Als Träger leitender Elektronen und zum Transport aktiver Substanzen in der Lithium-Ionen-Batterie spielt der Flüssigkeitskollektor eine wichtige Rolle für die endgültige Leistung der Batteriezelle. Aluminiumfolie ist die am häufigsten verwendete Flüssigkeitssammlung der positiven Elektrode, um die zu verbessern Elektrodenverhältnis, Zyklus und Lebensdauer, auf der Aluminiumfolienoberfläche, die mit einer leitfähigen Beschichtung beschichtet ist, können den Kontaktwiderstand zwischen Sammelflüssigkeit und aktiven Partikeln effektiv verbessern und die Bindungsstärke des aktiven Materials und der Flüssigkeitssammlung verbessern, wodurch die aktiven Partikel reduziert werden Der Prozess des Elektrodenzyklus-Abschälproblems. Die Beschichtung von Kohlenstoffaluminiumfolie umfasst im Allgemeinen üblicherweise leitfähigen Ruß, Graphen, Kohlenstoffnanoröhren usw. Die Formel der Kohlenstoffbeschichtungsschicht, Beschichtungsdicke,und die Gleichmäßigkeit der Beschichtung wirkt sich auch auf den Effekt der unteren Beschichtung aus1.

In diesem Artikel wurde die Widerstandstestmethode des Elektrodenblatts verwendet und die Gleichmäßigkeit des unteren Elektrodenblatts analysiert.

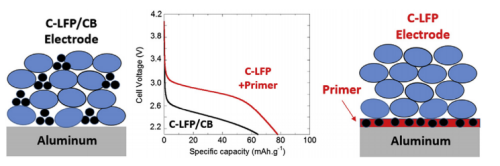

Abbildung 1. Schematische Darstellung des Einflusses eines kohlenstoffbeschichteten Flüssigkeitskollektors auf die Zellleistung1

I. Experimentelle Ausrüstung und Testmethoden

1.1Experimentelle Ausrüstung: Polschichtwiderstand, Modell BER1300, Elektrodendurchmesser 14 mm, kann einen Druck von 5 bis 60 MP a ausüben. Die Ausrüstung ist in Abbildung 2 (a) und 1 (b) dargestellt.

|

|

Abbildung 2. (a) BER1300-Aussehensdiagramm; (b) BER1300-Strukturdiagramm

1.2 Zu testende Proben: Bodenbeschichtungsmaterialien mit drei Formeln, zwei beschichtete Aluminiumfolien mit unterschiedlichen Dicken, leere Aluminiumfolie, beschichtete Aluminiumfolie und Polblech nach dem Auftragen des aktiven Materials.

1.3 Testmethode: Schneiden Sie die zu messende Elektrodenstückprobe in eine rechteckige Größe von etwa 5 cm x 10 cm, legen Sie sie auf den Probentisch, stellen Sie die Parameter wie Testdruck und Druckhaltezeit in der M RMS-Software ein und starten Sie den Test. Die Software liest automatisch die Dicke des Elektrodenstücks, den Widerstand, den spezifischen Widerstand, die Leitfähigkeit und andere Daten.

2. Datenanalyse

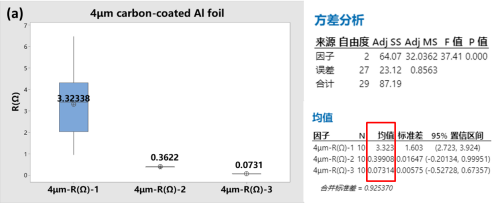

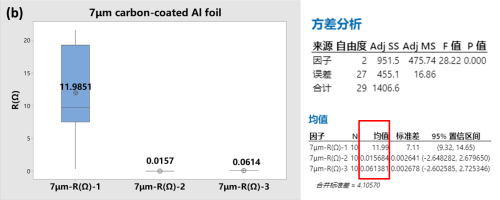

Prüfung der verschiedenen Formeln von mit Holzkohle beschichteter Aluminiumfolie. Die Dicke der leeren Aluminiumfolie beträgt jeweils 10 m. Die Dicke der beiden Kohlenstoffbeschichtungsschichten betrug 7 m bzw. 4 m. Die getesteten Polschichtwiderstände sind in der Abbildung dargestellt 3 (a) und (b) Es kann festgestellt werden, dass der Widerstand verschiedener Formulierungen von mit Holzkohle beschichteter Aluminiumfolie sehr unterschiedlich ist. Er liegt zwischen mehreren zehn m Ω und Dutzenden von Ω und wird anhand des einheitlichen Widerstands der verschiedenen Positionen beurteilt B. 4 mR (Ω) -1 und 7 mR (Ω) -1. Dies weist darauf hin, dass die Gleichmäßigkeit des Widerstands an verschiedenen Positionen schlecht ist. Die Beschichtung ist zu dünn. Möglicherweise kommt es zu Undichtigkeiten der Beschichtung oder zu einer ungleichmäßigen Verteilung der Kohlenstoffmaterialien1.

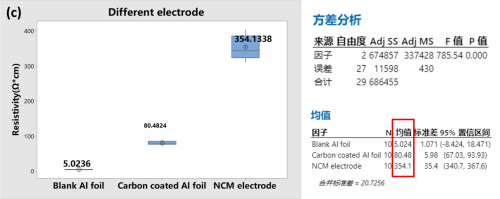

Gemäß den Daten in Abbildung 3 (c) ist die Leitfähigkeit der leeren Aluminiumfolie am besten. Wenn die Kohlenstoffbeschichtungsschicht und das aktive Material hinzugefügt werden, erhöht sich der spezifische Widerstand der Polplatte, die nach dem Prinzip der zwei Sonden getestet wird, allmählich. Dies zeigt, dass durch die Zugabe der Beschichtung der Kontaktwiderstand zwischen den Partikeln entsteht, der die Leitfähigkeit schwächt der Elektronen.Obwohl allgemein angenommen wird, dass eine erhöhte Beschichtungsschicht auf der Oberfläche der Aluminiumfolie die elektrische Leitfähigkeit der Elektrode verbessert, ist dies hauptsächlich auf die erhöhte Oberflächenrauheit der Beschichtungsschicht der Aluminiumfolie zurückzuführen, wodurch die aktiven Materialpartikel und der Flüssigkeitskontakt entstehen besser, aber wenn die Schichtdicke zu groß oder die Gleichmäßigkeit der Schicht zu schlecht ist,

|

|

|

Abbildung 3. (a) Folienwiderstand der Kohlenstoffbeschichtung 4 m; (b) Folienwiderstand der Kohlenstoffbeschichtung 4 m; (c) Elektrodenwiderstand von drei verschiedenen Zuständen

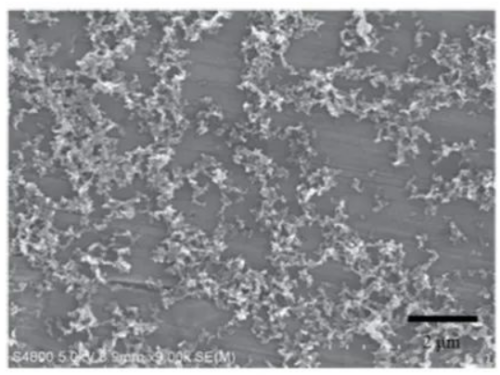

Abbildung 4. Schematische Darstellung der Oberflächenmorphologie einer kohlenstoffbeschichteten schwarzen Aluminiumfolie1

Mit anderen Worten: Das Hinzufügen einer wirksamen Zwischenschicht zwischen dem aktiven Material und der Metallsammelflüssigkeit bietet neben der Verbesserung des Grenzflächenkontaktwiderstands auch die folgenden potenziellen synergistischen Vorteile: (1) Eine chemisch und elektrochemisch stabile leitfähige Schicht kann als dienen eine wirksame Diffusionsbarriere, die die Diffusion von Sauerstoff infolge von Nebenreaktionen während der Elektrolytzersetzung und/oder Lithiumionen-Einbettungsreaktionen verhindert, die Bildung von Oxidschichten auf der Oberfläche der Metallsammelflüssigkeit wirksam verhindert und so deren Zersetzung verhindert; (2) Die vernünftig formulierte leitfähige Schicht weist eine gute Leitfähigkeit auf. Es können große Kontaktflächen gebildet werden. Der Widerstand am Fluidkollektor und an der aktiven Beschichtungsschnittstelle ist gering. Dies begünstigt den schnellen Ladungsübertragungsprozess.

3. Zusammenfassung

Holzkohle-Aluminiumfolie ist eine Art Kathodenflüssigkeitssammlung, die nach und nach von verschiedenen Batterieherstellern ausgewählt wird. Die Bewertung verschiedener Formeln und Prozesse von Kohlenstoff-Aluminiumfolie spielt auch eine wichtige Rolle bei der Entwicklung der Flüssigkeitssammlung. Durch das Testen der Widerstandsparameter der kohlenstoffbeschichteten Aluminiumfolie kann es dabei helfen, die Unterschiede in der Formel und dem Prozess zu beurteilen. Gleichzeitig hilft es den Lithiumbatterieforschern dabei, die Stabilität des Unterbeschichtungsprozesses zu überwachen.

Referenzdokumentation

1. Busson, C, Blin, MA, Guichard, P., Soudan, P., Crosnier, O., Guyomard, D., & Lestriez, B. (2018). Ein vorbereiteter Stromkollektor für kohlenstoffbeschichtetes Hochleistungs-LiFePO4 Elektroden ohne Kohlenstoffzusatz.Journal of Power Sources, 406, 7-17.

2. Chen Peng, Ren Ning, Ji Xuemin, et al.Anwendung von mit Holzkohle beschichteter Aluminiumfolie in Lithium-Graphit-/Lithium-Eisenphosphat-Batterien [J].New Energy Progress, 2017,5 (2): 157-162.

3. Li Min, et al. Einfluss von beschichteter Kohlenstoff-Aluminium-Folie auf die Leistung von Lithium-Eisenphosphat-Batterien [J].Energy Storage Science and Technology, 2020,9 (6), 1714-1719.